Повышение экономической эффективности производства оборудования ГРС большой пропускной способности в блоках полной заводской готовности

А.В. Бурков, заместитель директора по проектно-сметной работе

Ранее строительство ГРС большой производительности предполагало возведение капитальных зданий с последующей установкой в них силами строительно-монтажной организации технологического оборудования. Для этих целей требовались значительные капиталовложения и наличие на площадке строительства большого количества рабочих ресурсов. К тому же сам процесс строительства занимал очень много времени. Впоследствии наметилась тенденция изготовления ГРС большой производительности в заводских условиях. Это позволило существенно сократить общие сроки строительно-монтажных работ, однако, опыт завода «Газпроммаш» показывает, что при традиционном подходе производство подобных комплексов весьма затратно. Дело в том, что под изготовление таких станций приходится занимать большие производственные площади, ограничивая размещение других заказов, а включение в состав ГРС оборудования других производителей ставит предприятие в полную зависимость от навязанных ему цен и сроков. С учетом данных обстоятельств специалисты завода «Газпроммаш» наметили для себя ряд приоритетных направлений в создании крупногабаритного оборудования и сформировали принципы построения ГРС большой производительности, не противоречащие «Типовому техническому заданию на изготовление автоматической газораспределительной станции на этапе проектирования по предварительному выбору поставщика», утвержденному первым заместителем начальника Департамента по транспортировке, подземному хранения и использованию газа ОАО «Газпром» С.В. Алимовым от 01.07.2013 г.

Следуя этим принципам, мы предполагаем повысить экономическую эффективность производства ГРС с пропускной способностью более 100 000 м3/ч и тем самым минимизировать стоимость выпускаемого оборудования. Некоторые технико-экономические решения предлагаем рассмотреть на примере построения конкретных технологических узлов.

1. Узел переключений. В базовой комплектации должен изготавливаться для размещения на открытой площадке под навесом. В случае, если регион установки ГРС отличается повышенным уровнем осадков в зимний период года, узел следует размещать в технологическом укрытии без капитальных наружных стен, систем контроля загазованности и аварийной вентиляции. Конфигурация обводной линии (байпаса) при этом должна быть следующей: кран с ручным приводом, клапан запорнорегулирующий с ручным приводом. Автоматизировать байпас не имеет смысла, т.к. форма обслуживания таких ГРС (надомная, либо вахтенная) подразумевает постоянное присутствие оператора.

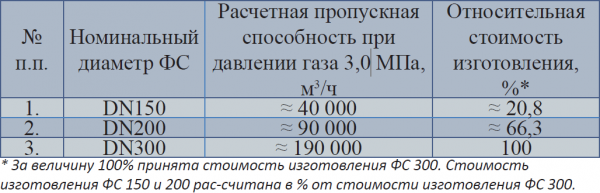

2. Узел очистки газа. Как правило, организовывается на базе фильтров-сепараторов с патрубками номинальным диаметром DN150, 200 и 300 (далее ФС 150, 200 и 300 соответственно). Данные изделия не относятся к категории технически сложных, однако список их изготовителей не велик, а сроки поставки составляют 3-4 месяца. При условии, что на изготовление всей ГРС обычно выделяется не более 5 месяцев, такие сроки поставки просто не приемлемы. Поэтому на заводе «Газпроммаш» принято решение комплектовать газораспределительные станции фильтрами-сепараторами собственного производства. Для реализации этой задачи уже ставится на производство указанный выше линейный ряд ФС. Анализ конструкций ФС привел к следующим выводам (см. таблицу 1):

Из анализа следует, что устанавливать на ГРС ФС 200 экономически нецелесообразно. Три ФС 150 (2 рабочих + 1 резервный) более чем в два раза дешевле двух ФС 200 (1 рабочий + 1 резервный) при схожей общей пропускной способности, в то время, как три ФС 200 (2 рабочих + 1 резервный) также при схожей пропускной способности по стоимости сопоставимы с двумя ФС 300 (1 рабочий + 1 резервный).

Поэтому на заводе «Газпроммаш» приоритеты отданы изготовлению ФС 150 и 300. При этом наши фильтры-сепараторы будут обеспечивать степень фильтрации 4,0 мкм.

В целом же, целесообразно применять в ГРС фильтры-сепараторы ФС 150, при условии, что их общее количество (с учетом резервного) не будет превышать семи единиц. При дальнейшем увеличении количества узел очистки газа будет занимать слишком много места и в этом случае следует использовать ФС 300.

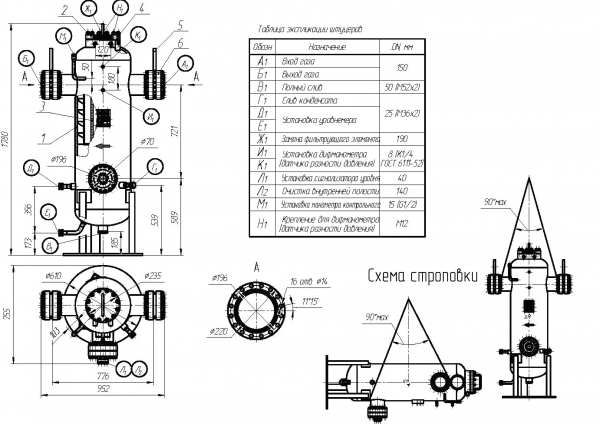

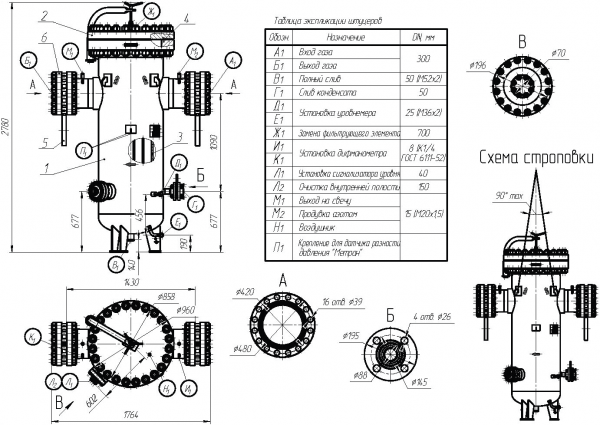

Общие виды фильтров-сепараторов ФС 150 и 300 см. на рисунках 1-2, фото ФС 150 - на рисунке 3.

Рисунок 1. Общий вид фильтра-сепаратора ФС 150

Рисунок 2. Общий вид фильтра-сепаратора ФС 300

Рисунок 3. ФС 150 в экспозиции завода «Газпроммаш» на выставке MIOGE-2013

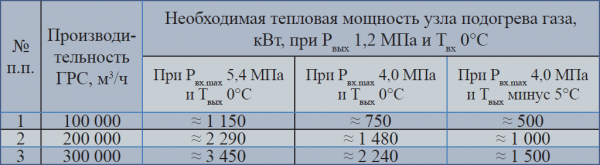

3. Узел подогрева газа. При определении требуемой тепловой мощности для предотвращения гидратообразования в узлах редуцирования следует исходить не из максимально возможного снижения давления газа в ГРС, а из фактического. Т.е. в расчетах предлагается оперировать значениями фактического давления газа на входе ГРС. Как показывает практика, если величина Рвх.max составляет 5,4 МПа, фактическое значение обычно не превышает 4,0 МПа. Также стоит принимать во внимание п. 9.4.3 СТО Газпром 2-3.5-051-2006, согласно которому, если грунты не пучинистые, температура газа на выходе ГРС допустима в пределах от минус 10 до 0°С. В результате такого подхода экономия тепловой энергии может быть существенной (см. таблицу 2):

Выбор способа подогрева газа: на базе подогревателей газа с промежуточным теплоносителем (далее ПТПГ) или на базе теплообменных аппаратов с отсеками подготовки теплоносителя, остается за заказчиком. Но в последнее время некоторые эксплуатирующие организации даже в ГРС большой производительности отдают предпочтение теплообменным аппаратам. Завод «Газпроммаш» способен организовать подогрев газа любым из рассматриваемых способов, однако экономически для больших расходов газа более выгодно применение ПТПГ. Как показывает проведенный анализ, стоимость изготовления ПТПГ суммарной тепловой мощностью 1,5 и 3,0 МВт сопоставима со стоимостью изготовления соответствующих узлов подготовки теплоносителя. Иными словами, подогрев газа в ПТПГ дешевле подогрева газа в теплообменных аппаратах на величину стоимости теплообменных аппаратов. Кроме того, ПТПГ менее затратен и в эксплуатации: энергопотребление ПТПГ суммарной тепловой мощностью 1,5 МВт составляет 2,6 кВт, в то время, как насосы и котлы в узле подготовки теплоносителя аналогичной мощности будут потреблять 8,0 … 10,0 кВт.

4. Узел редуцирования газа. В конфигурации узла редуцирования газа согласно п. 9.5.2 СТО Газпром 2-3.5-051-2006 следует предусматривать линию постоянного расхода газа. Пропускную способность этой линии, как и линий основного расхода газа, необходимо задавать таким образом, чтобы номинальный диаметр выходного участка не превышал DN300. Такое решение позволяет размещать линии в блоке-боксе одна над другой и рационально использовать пространство, занимаемое узлом. При этом удорожания узла за счет увеличения количества комплектующего оборудования не прослеживается. Три линии редуцирования газа с номинальными диаметрами входного/выходного участков DN150/300 (2 рабочих + 1 резервная) по стоимости сопоставимы с двумя линиями DN200/400 (1 рабочая + 1 резервная), а последующее увеличение количества линий делает схему с меньшими номинальными диаметрами более выгодной по материальным затратам (в среднем на 7 … 11 %). Т.е. узел редуцирования газа с номинальным диаметром выходных участков линий DN300 дешевле аналогичного узла с номинальным диаметром выходных участков линий DN400 на величину стоимости каркаса блока-бокса. Данный вывод справедлив как для отечественных, так и для импортных регуляторов давления газа.

5. Узел замера расхода газа. Погрешность первичных приборов для измерения расхода газа на ГРС большой производительности не может быть выше 0,6%, поскольку в соответствии с п.п. 4.1.1 и 4.1.2 СТО Газпром 5.37-2011 узел измерения расхода газа имеет категорию «I» класс «А» и предел допускаемой относительной погрешности измерения всего измерительного комплекса (вместе с вычислителем) не должен превышать 0,8%. Такой комплекс можно организовать только на базе быстросменных сужающих устройств (далее БСУ) или ультразвуковых преобразователей расхода газа (далее УЗПР). Причем далеко не все УЗПР, включенные в Перечень средств измерений для определения расхода, количества и показателей качества природного газа и жидких углеводородов, разрешенные к применению на объектах ОАО «Газпром», способны обеспечить требуемую погрешность измерений. С этим способны справиться лишь некоторые импортные образцы, а также ультразвуковые газовые расходомеры MPU (производство ООО Завод «Саратовгазавтоматика» по лицензии норвежской фирмы FMC TECHNOLOGIES INC). Предел допускаемой относительной погрешности измерения расходомеров ГиперФлоу-УС (вариант А) - 0,85%, расходомеров ГУВР-011 - 1,0%. Однако даже самые недорогие из возможных к применению УЗПР существенно дороже аналогичных БСУ. Так минимальная стоимость УЗПР DN300 составляет ≈ 3 150 000 руб. без НДС, в то время как стоимость БСУ DN300 - ≈ 1 350 000 руб. без НДС. Учитывая вышесказанное, а также тот факт, что реальные сроки поставки как УЗПР, так и БСУ превышают 4 месяца, на заводе «Газпроммаш» принято решение наладить выпуск БСУ и комплектовать ими выпускаемые газораспределительные станции. В настоящее время идет оформление технической документации на данное изделие. Что касается вычислителей, следует отметить: на ГРС большой производительности для приведения расхода газа к стандартным условиям разрешено применять конкретные типы вычислительных комплексов, погрешность измерения, стоимость и сроки и поставки которых сопоставимы между собой. Поэтому в части их применения найти какие-то пути оптимизации не представляется возможным.

Реализация описанных выше решений способна значительно сократить затраты и сроки изготовления ГРС большой производительности, что в свою очередь должно самым благоприятным образом отразиться на продолжительности строительства ГРС, уменьшить площадь отводимой под ГРС территории и снизить общие капиталовложения.

Весной 2014 г. завод «Газпроммаш» предполагает представить на межведомственные испытания полный комплект оборудования ГРС большой производительности, изготовленный с использованием технических решений на основе сформулированных выше принципов.