Оптимизация компоновочных решений для функциональных блоков АГРС и расширение информационных возможностей современных САУ ГРС

(Доклад на 4-й Международной научно-практической конференции «Газораспределительные станции и системы газоснабжения», г. Краснодар, 16-18 октября 2012 г.)

Б.К. Ковалев, заместитель директора по НИОКР

В.Е. Пальгов, начальник ОАиПО

Экономические проблемы современности привели к тому, что сегодня в НИОКР повсеместно преобладает опытно-конструкторская составляющая. Более того, и опытно-конструкторские работы зачастую планируются с учетом минимизации материальных затрат. В результате предпочтение отдается не разработкам совершенно новых изделий, а расширению типоразмерных рядов серийной продукции и новым компоновочным решениям отдельных функциональных узлов и блоков для комплексного оборудования.

Такие предпочтения неслучайны. Ведь освоение новых модификаций уже выпускаемых изделий, как и оптимизация компоновочных решений, не требует больших расходов на проведение научных исследований, межведомственных приемочных испытаний и аудиторских проверок. В то же время подобные задачи дают достаточную пищу мозгам творческих специалистов, а конечные результаты – заметно повышают интерес массового потребителя к продукции завода, поскольку науки в таких модернизированных изделиях быть может немного меньше, чем хотелось бы разработчикам, зато практическое содержание – налицо, что крайне важно для пользователей.

Увеличение числа производителей промышленного газового оборудования и, соответственно, растущее многообразие сходных по функциональным возможностям изделий с одной стороны упрощает потребителю задачу приобретения необходимого оборудования. Однако выбор, с учетом оптимального соотношения «цена-качество», должны производить квалифицированные специалисты в тесном общении с техническими специалистами заводов - изготовителей. Необходимость в таких контактах все чаще возникает уже на стадии разработки изделия или при его проектной привязке. К сожалению, технический уровень современных менеджеров, осуществляющих закупки, не всегда позволяет им правильно комплектовать комплексные объекты, что приводит к дополнительным затратам на стадии монтажа или пусконаладочных работ. Например, у специалистов заводов-изготовителей АГРС, при подготовке предложений для участия в тендерах, очень часто возникают конкретные технические вопросы, от согласования которых существенно зависит стоимость оборудования, но, как правило, до окончания тендера решать их не с кем. В результате чаще всего побеждает не самый дорогой, но и не самый оптимальный вариант, на доработку и доукомплектование которого Заказчику впоследствии приходится изыскивать дополнительные средства.

Отдельно следует сказать об унифицированных проектных решениях для капитального ремонта АГРС.

По нашему мнению концепция унификации блочных ГРС принималась поспешно, без учета мнения производителей оборудования. Фактически, производителям оборудования ГРС предлагается «на ходу» менять добротные компоновочные решения и подгонять свои конструкции под искусственно созданные шаблоны. В целом ряде случаев это нелогично и неправильно: зачастую гораздо проще и дешевле скорректировать внешнюю проектную обвязку блок-боксов ГРС, чем переделывать их внутреннюю компоновку, заведомо ухудшая оптимальные конструкции.

Мы, честно говоря, уже устали доказывать преимущества собственного подхода в отношении унификации ГРС, поэтому просто делаем свою работу, руководствуясь здравым смыслом и не отвлекаясь на дискуссии. Ведь совсем недавно даже правомочность размещения навесного одоризатора газа на блок-боксе переключений приходилось доказывать, а сегодня – это почти классический вариант компоновки.

Участие в работах по капитальному ремонту действующих ГРС в стесненных условиях старых площадок заставило нас искать и другие нетрадиционные компоновочные решения. Так в номенклатуре выпускаемой заводом продукции появились:

- Одоризаторы газа с узлом коммерческого учета газа. (Очень удобны при капитальном ремонте морально устаревших ГРС в пределах старых площадок; востребованы и для новых ГРС).

- Самостоятельные блоки подогрева газа на базе теплообменников и компактных котельных установок. (В последнее время для некоторых газотранспортных предприятий становятся предпочтительным вариантом и при строительстве новых ГРС).

- Блоки подготовки газа перед редуцированием. (Фактически являются узлами подогрева газа, совмещенными с узлами очистки).

- Блоки подготовки газа для собственных нужд. (Осуществляют двухступенчатое редуцирование с понижением магистрального давления газа до бытового, в труднодоступных местах фактически совмещают функции мини-ГРС и ГРП).

- Мобильные узлы подачи газа. (Удобны для проведения оперативных ремонтных работ на действующих ГРС в летнее время. Имеют исполнения и для длительного использования в любое время года).

Свои идеи и технические решения мы преподносим в уже готовых изделиях, а их эффективность предоставляем оценивать тем, кто принимает и эксплуатирует эти изделия, поскольку некоторые достоинства и недостатки оборудования можно в полной мере ощутить только в условиях эксплуатации.

Аргументированную критику – воспринимаем с благодарностью, как полезную информацию для совершенствования своей продукции. Проверенные технические решения, по мере оформления чертежей, пополняют разделы стандарта завода «Газпроммаш» СТО 36214188009-2011, о содержании которого достаточно подробно рассказывалось на предыдущей Международной научно-практической конференции «Газораспределительные станции и системы газоснабжения» в октябре 2011 года.

Практика показывает, что использование типового проекта при традиционном подходе практически всегда требует его актуализации (применительно к конкретному объекту), которая в свою очередь влечет необходимость проведения дополнительных конструкторских работ и последующих незапланированных согласований. Кроме того, универсальные решения – всегда создают некоторую избыточность, а значит – ведут к увеличению общих затрат.

Один из наглядных примеров представлен в ежегоднике «Вестник Газпроммаша» (выпуск 5, 2011 г., стр. 66):

Чтобы обеспечить пропускную способность 5000 м³/ч, без превышения скорости потока газа 25 м/сек, ГРС с выходным давлением Рвых=0,3 МПа должна иметь выходной трубопровод (со всей необходимой трубопроводной арматурой) не менее DN 150. В то время как при том же самом входном давлении, для Рвых=1,2 МПа – вполне достаточно трубопровода DN 80. Ощутите разницу! Понятно, что при гарантированной величине выходного давления 1,2 МПа, нелогично в угоду универсализации увеличивать материалоемкость и неоправданно повышать стоимость ГРС.

Во всех развитых странах давно отказались от подобной универсализации. При проектировании, оборудование выбирается не на все существующие случаи жизни, а для вполне определенных (с адекватными допусками) параметров конкретного объекта. Поэтому каждый проект индивидуален, хотя и базируется на типовых решениях, а серийные комплектующие изделия, в большинстве своем, имеют оптимальное количество модификаций, включая специальные исполнения. Другое дело, что систематизация там поставлена на более высокий уровень, и стоимость проекта варьируется достаточно широко, в зависимости от конкретных материальных затрат с учетом реально используемых трудовых ресурсов. Этому стоит поучиться и нам.

Наиболее рациональным, с точки зрения общей стоимости и сроков капитального ремонта ГРС от проекта до сдачи «под ключ», по нашему мнению является выполнение проектной привязки силами непосредственного изготовителя поставляемого оборудования. В этом случае необходимая конструкторская доработка базового исполнения блочной ГРС выполняется одновременно с проектом по самому оптимальному варианту и не требует внешних согласований. А для межблочного монтажа оборудования на объекте предусматриваются все без исключения материалы и комплектующие изделия, включенные в спецификации проектной и конструкторской документации специалистами единого исполнителя: проектировщика, изготовителя и поставщика ГРС.

Завод «Газпроммаш» в очередной раз подтверждает свою готовность продемонстрировать преимущества комплексного проведения капитального ремонта ГРС на конкретном объекте с максимальным использованием комплектующего оборудования собственного производства.

Оптимизация компоновочных решений, затрагивает некоторым образом и автоматизацию объекта. О последовательном расширении информационных возможностей современной САУ ГРС расскажет начальник отдела автоматизации и программного обеспечения завода «Газпроммаш», Виктор Евгеньевич Пальгов.

Несмотря на продолжающиеся дискуссии с Департаментом автоматизации ОАО «Газпром» по вопросу комплектования газораспределительных станций своего производства собственными системами автоматического управления, а быть может благодаря им, Завод «Газпроммаш» не прекращает поиск оптимальных решений для совершенствования систем автоматики и телемеханики. При этом, наряду с собственными наработками, используется богатый опыт применения различных систем автоматизации хорошо известных в Газпроме: СЛТМ «Магистраль-2» фирмы «Газприборавтоматика», САУ ГРС «Янтарь» фирмы «Калининградгазприборавтомтика», САУ ГРС «Москад» производства фирмы «ВираРеалтайм», СТН-3000 производства фирмы «АтлантикТрансгазСистема».

Начиная с 2004 года, когда самая первая ГРС «Газпроммаш» была укомплектована системой автоматического управления собственного производства, получившей положительную оценку специалистов Газпрома, инженеры и программисты завода непрерывно работали над улучшением её технических характеристик. Большая часть усовершенствований в аппаратном и программном обеспечении была проведена с непосредственным участием специалистов газотранспортных организаций. Взаимодействие производителей систем автоматики для газораспределительного оборудования и специалистов эксплуатирующих организаций во время проведения пусконаладочных работ оказывало неоценимую помощь в детализации задач, решение которых обеспечивает современная система автоматического управления ГРС. Анализируя возрастающие в последние годы требования к САУ ГРС, можно с уверенностью сказать о постоянном возрастании объемов передаваемой технологической информации, в том числе и не относящейся непосредственно к технологическому процессу подготовки газа или безопасности оборудования ГРС.

Начиная с 2004 года, когда самая первая ГРС «Газпроммаш» была укомплектована системой автоматического управления собственного производства, получившей положительную оценку специалистов Газпрома, инженеры и программисты завода непрерывно работали над улучшением её технических характеристик. Большая часть усовершенствований в аппаратном и программном обеспечении была проведена с непосредственным участием специалистов газотранспортных организаций. Взаимодействие производителей систем автоматики для газораспределительного оборудования и специалистов эксплуатирующих организаций во время проведения пусконаладочных работ оказывало неоценимую помощь в детализации задач, решение которых обеспечивает современная система автоматического управления ГРС. Анализируя возрастающие в последние годы требования к САУ ГРС, можно с уверенностью сказать о постоянном возрастании объемов передаваемой технологической информации, в том числе и не относящейся непосредственно к технологическому процессу подготовки газа или безопасности оборудования ГРС.

Анализируя возрастающие в последние годы требования к САУ ГРС, можно с уверенностью сказать о постоянном возрастании объемов передаваемой технологической информации, в том числе и не относящейся непосредственно к технологическому процессу подготовки газа или безопасности оборудования ГРС.

В настоящее время сложилась ситуация, когда промышленные контроллеры, предназначенные для работы в режиме жестких автоматов с обеспечением безопасности технологического процесса и заданных параметров понижения и стабилизации выходного давления газа, фактически вынуждены исполнять роль маршрутизаторов передачи данных от одного оборудования к другому. Задача эта вполне выполнима, поскольку по производительности большинство современных контроллеров вполне сопоставимы с промышленными компьютерами. Но программирование данных процессов, в сочетании с одновременным обеспечением безопасности технологического процесса, нередко получается слишком громоздким и приводит к ограничению возможностей всей системы.

Тем, кто следит за выпусками нашего ежегодного научнотехнического издания «Вестник Газпроммаша»,напоминаем, что первоначально данный вопрос освещался нами в 3 и 4 выпусках, где современная САУ ГРС представлена в виде центрального коммуникационного узла, связывающего между собой оборудование разных производителей по различным промышленным протоколам и интерфейсам.

Тем, кто следит за выпусками нашего ежегодного научнотехнического издания «Вестник Газпроммаша»,напоминаем, что первоначально данный вопрос освещался нами в 3 и 4 выпусках, где современная САУ ГРС представлена в виде центрального коммуникационного узла, связывающего между собой оборудование разных производителей по различным промышленным протоколам и интерфейсам.

В процессе унификации и оптимизации технических решений при построении САУ ГРС, мы дополнили шкаф контроля и управления ГРС встраиваемым промышленным компьютером, запрограммированным на решение задач взаимодействия периферийного оборудования, а также выполняющим функции сервера баз данных параметров технологического процесса и информационной системы ГРС в целом. При этом за основным программируемым логическим контроллером остаются задачи текущего управления технологическим процессом, обеспечение безопасности потребителей газа и защиты оборудования.

В процессе унификации и оптимизации технических решений при построении САУ ГРС, мы дополнили шкаф контроля и управления ГРС встраиваемым промышленным компьютером, запрограммированным на решение задач взаимодействия периферийного оборудования, а также выполняющим функции сервера баз данных параметров технологического процесса и информационной системы ГРС в целом. При этом за основным программируемым логическим контроллером остаются задачи текущего управления технологическим процессом, обеспечение безопасности потребителей газа и защиты оборудования.

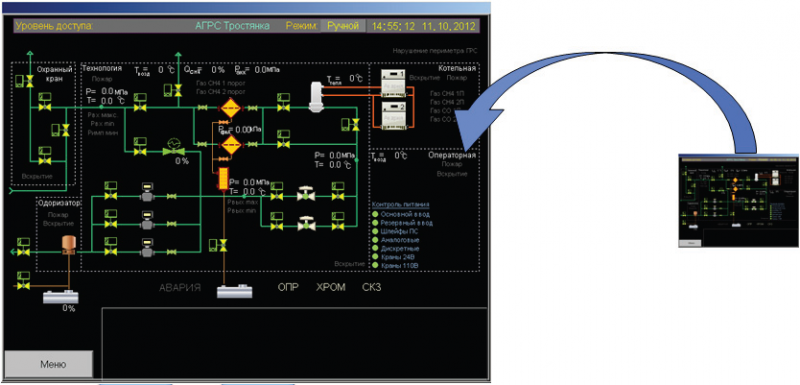

В свете изложенных усовершенствований структура нашей САУ ГРС выглядит следующим образом:

- первичные датчики и исполнительные устройства;

- программируемый логический контроллер;

- панель оператора ГРС;

- периферийное оборудование и приборы;

- промышленный компьютер – сервер баз данных и коммуникаций;

- автоматизированное рабочее место оператора ГРС;

- каналообразующее оборудование передачи данных на верхний уровень автоматизации.

Внедрение промышленного компьютера в ШКУ ГРС позволяет не только разгрузить ПЛК от решения задач, не имеющих отношения к защите ГРС, но и превращает САУ ГРС в полно-функциональную информационно-управляющую систему, наделенную дополнительными, не используемыми до настоящего времени возможностями.

Решить эту задачу нам помогает «Компания «Терсис», работающая в сфере автоматизации производственных процессов и, в частности, в области автоматизации газотранспортных предприятий.

Превращением САУ ГРС в ИУС достигаются следующие цели:

- повышение эффективности работы оператора ГРС за счет предоставления удобного пользовательского интерфейса для мониторинга состояния оборудования ГРС, а также автоматического формирования отчетов и других документов в соответствии с установленными формами;

- повышение эффективности работы сотрудников эксплуатирующих служб за счет обеспечения длительного хранения данных о работе ГРС, контроля проведения технического обслуживания и ремонта, оперативного предоставления нормативно-справочной информации, возможности осуществления удаленного контроля над работой оборудования ГРС компетентными службами;

- обеспечение передачи данных в диспетчерскую службу ЛПУ МГ исчерпывающей информации об объекте.

Чтобы реализовать поставленные задачи, информационно-управляющая система ГРС должна, по нашему мнению, обеспечить выполнение следующих функций:

- предоставление персоналу ГРС инструмента контроля технологического процесса, всех автоматизированных узлов и оборудования ГРС;

- ведение общего структурного описания ГРС и поблочного описания оборудования ГРС;

- хранение проектной, технологической и нормативной документации;

- хранение контактной информации оперативных служб и операторов ГРС;

- ведение электронного журнала с долгосрочным хранением эксплуатационных параметров ГРС;

- ведение журнала текущих работ на ГРС, выполняемых оперативным персоналом различных служб эксплуатирующей организации;

- хранение подробного описания типовых операций, выполняемых на ГРС при проведении ТОиР, формирование регламентных действий по ТОиР и пооперационный контроль при их проведении;

- разграничение доступа к информации для групп и служб эксплуатирующей организации, ведение журнала доступа с персонализацией пользователей;

- формирование регламентной отчетности с возможностью доступа к ней с верхнего уровня диспетчерского управления;

- обеспечение взаимодействия с информационными системами верхнего уровня в принятом для них формате.

Доступ к вышеперечисленным функциям возможен как с АРМ оператора ГРС, так и (при наличии выделенной линии связи), с рабочего места диспетчера ЛПУМГ. Следует отметить, что выполнение указанных функций на АРМ оператора никоим образом не заменяет панель оператора САУ ГРС, за которой остаются визуализация параметров технологического процесса, управление запорной арматурой и управление режимами контроллера САУ ГРС.

Чтобы обеспечить работу ИУС в соответствии с заданными характеристиками, нами выбран аппаратно-программный комплекс, работающий на основе web-технологии. Аппаратная часть ИУС состоит из сервера, сенсорного монитора, принтера и источника бесперебойного питания.

Программное обеспечение, помимо операционной системы, содержит систему управления базами данных Opacl Standart или Express edition, программную оболочку «Веб-портал» разработки «Компании «Терсис», ПО для дизайна и составления отчетов разработки «Компании «Терсис», ПО для обеспечения взаимодействия с системами верхнего уровня. Взаимодействие с периферийным оборудованием обеспечивается по технологии ОРС, где в качестве OPC-серверов использованы фирменные программы производителей соответствующего оборудования.

Технология веб-портала, вместо традиционной в системах управления SCADA технологии, выбрана нами по следующим соображениям:

- веб-портал открывается в стандартных интернет-браузерах и не требует специального обучения персонала навыкам работы в программе;

- изменение содержимого веб-портала возможно с помощью встроенных средств, а поэтому доступно для обученного персонала эксплуатирующих организаций и не требует привлечения специалистов со стороны;

- не требует лицензирования по количеству рабочих мест и соответственно снижает затраты на их содержание;

- веб-технология по своему происхождению уже ориентирована на корпоративное использование;

- позволяет при прозрачном разграничении прав доступа доводить до каждой службы и каждого пользователя именно ту информацию, которая необходима для эффективной работы;

- централизованное обеспечение информационной безопасности для данных и приложений;

- при дальнейшем развитии сети ГРС с подобными информационно-управляющими системами, их без особых затрат можно будет объединить в единую автоматизированную систему диспетчерского управления – АСДУ.

Дополнительные возможности информационного обмена и хранения данных, не относящихся напрямую к традиционным задачам САУ ГРС и телемеханики, создают информационную среду уровня АСДУ, только для конкретной ГРС. Кроме того, любые службы эксплуатирующей организации (энергетики, метрологи, ЭХЗ, эксплуатации или охраны) смогут не только извлекать для себя необходимую информацию, но и создавать документы и отчеты, требуемые современными регламентами.

В заключении стоит отметить, что Завод «Газпроммаш» выполняет эту разработку как и многие предыдущие, в инициативном порядке. И мы очень надеемся на помощь специалистов из эксплуатирующих организаций, чьи советы, критические замечания и консультации неоднократно помогали нам в усовершенствовании выпускаемой продукции.

Следующим этапом станет разработка полноценной системы диспетчерского управления на основе принципов заложенных в информационных системах нижнего уровня. Задача эта не простая. Однако, в современных условиях непрерывного увеличения потоков информационного обмена данными решать традиционные технологические задачи по-старинке, на скоростях телемеханического обмена прошлого века уже нельзя. Надо отрабатывать более эффективные способы информационного взаимодействия. И мы предлагаем нашим партнерам принять в этом посильное участие.

Предложения ООО Завод «Газпроммаш» в проект решения совещания:

- Провести обсуждение унифицированных проектных решений на капитальный ремонт газораспределительных станций с участием основных производителей оборудования АГРС.

- Предоставить ООО Завод «Газпроммаш» конкретный объект для отработки и сравнительной оценки преимуществ комплексного выполнения работ по проектированию, разработке КД и изготовлению оборудования для капитального ремонта АГРС силами единого исполнителя с максимальным использованием комплектующего оборудования собственного производства, включая информационно-управляющую систему.