Plug&Play — реализация принципа быстрого конфигурирования элементов распределенных систем управления в серийных изделиях завода Газпроммаш

А.Н.Буянов, ведущий программист

Завод Газпроммаш широко применяет в системах автоматизации своих серийных изделий принцип построения распределенной системы управления. При этом цепи управления и многовходовые устройства ввода дискретных сигналов располагаются в непосредственной близости от источников и приемников, а сигналы управления от центрального контроллера системы поступают по двухпроводному интерфейсу. На данный момент по такому принципу функционирует автоматика серийно выпускаемых подогревателей газа ГПМ-ПТПГ-100, а так же автоматика большинства модификаций одоризаторов газа ОДДК.

Рис. 1. Структурная схема автоматики подогревателя газа ГПМ-ПТПГ-100

В автоматике подогревателей газа ГПМ-ПТПГ-100, помимо блока управления подогревателем БУПГ-24-5Р-100, используются элементы системы интеллектуальных модулей «Теконик» производства ЗАО ПК «Промконтроллер». Это интерфейсные датчики температуры «ТСТ11», релейные модули «T3601» и модули входных дискретных сигналов «T3702». Для передачи сигналов в этой системе используется стандартный интерфейс RS-485, работающий в полудуплексном режиме и протокол Т4000. Протокол Т4000 построен по схеме «запрос-ответ». В сети имеется один мастер сети и несколько ведомых устройств. Каждое ведомое устройство имеет свой уникальный адрес. Блок управления БУПГ, в качестве мастера сети, посылает команды удаленным модулям и получает на них ответы.

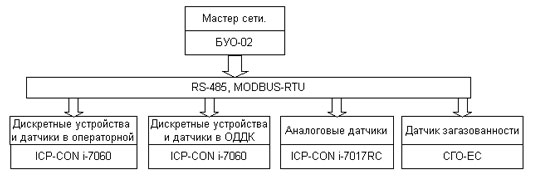

Рисунок 2: Структурная схема автоматики одоризатора газа ОДДК-02

В автоматике одоризаторов газа ОДДК используется распределенная система на базе оборудования фирмы ICP-DAS. Это модули ввода-вывода дискретных сигналов, модули ввода аналоговых сигналов, интеллектуальные датчики загазованности и перепада давления. Для передачи сигналов используется интерфейс RS-485 со стандартным протоколом обмена ModBus-RTU.

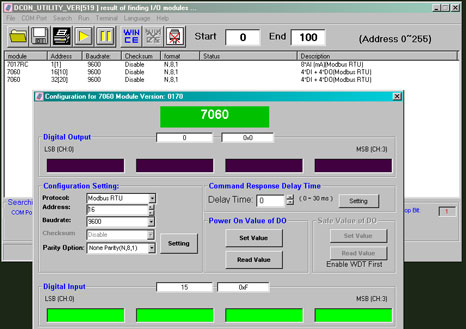

Применение распределенной системы управления несет в себе известные преимущества. Однако эксплуатация такой системы и её серийное производство имеет некоторые особенности по сравнению с классическими системами. Например, при изготовлении серийного подогревателя газа ГПМ-ПТПГ-30, функции программиста на производстве ограничиваются загрузкой программного обеспечения в контроллер блока управления БУПГ-24-3М-У2. Все дальнейшие вопросы, касающиеся автоматики подогревателя относятся к области электромонтажных и наладочных работ. В то время как в распределенной системе управления ГПМ-ПТПГ-100, помимо центрального контроллера блока ПТПГ-5Р-100-У2, имеются и другие процессорные устройства, каждое из которых для корректного функционирования в составе сети нуждается в отдельных процедурах программирования. Для модулей релейных выходов необходимо задать адрес модуля и состояние выходных каналов, которое будет установлено при отсутствии активности в сети. Установки могут задаваться с помощью конфигурационного компьютера и программного обеспечения «Tecon Tool Kit». После того как модули запрограммированы нужно внимательно следить, чтобы, однотипные модули строго соответствовали местам установки. Если для аналоговых датчиков можно просто переключить соответствующие провода на другие клеммы, то цифровые датчики будут опрашиваться только согласно установленным сетевым адресам.

Рисунок 3: Настройка параметров модуля i-7060

Работы по замене датчика температуры на классическом подогревателе ГПМ-ПТПГ-30 будут заключаться только в корректном монтаже нового датчика взамен вышедшего из строя. В случае работы с распределенной системой управления, помимо перемонтажа, нужно, чтобы новый интеллектуальный датчик имел соответствующий сетевой адрес, и настройки. Необходимость наличия соответствующего оборудования для конфигурирования ПО модуля, а так же работа с интерфейсом незнакомой конфигурационной программы может значительно усложнить задачу для службы эксплуатации.

В целях ликвидации указанных проблем, были модернизированы все программы для блоков управления подогревателями и одоризаторами, работающих с распределенными системами управления. Добавлен алгоритм Plug&Play — «Включил и работай». Реализован самый оптимальный метод быстрого и незаметного конфигурирования элементов систем распределенного управления.

При включении системы программа блока управления в первую очередь определяет наличие или отсутствие необходимых элементов сети. При отсутствии одного или нескольких элементов начинается беспрерывная работа по поиску элементов аналогичного типа по другим сетевым адресам, начиная с адреса заводского умолчания. Если обнаружен новый подходящий модуль ему автоматически присваивается нужный адрес и другие необходимые параметры. Здесь надо учитывать, что в составе автоматики подогревателя газа ГПМ-ПТПГ-100 и в системах автоматизации одоризаторов ОДДК имеется несколько модулей одного типа. Однотипные модули в состоянии заводской поставки, как правило, имеют идентичные сетевые адреса и конфигурацию. Следовательно, внесение однотипных элементов в новую распределенную систему может происходить только в строгой, заранее оговоренной последовательности. Так, распределенная система автоматики подогревателя газа ГПМ-ПТПГ-100 содержит в себе три интеллектуальных датчика температуры. Для использования алгоритма Plug&Play, при сборке нового подогревателя газа, интеллектуальные датчики должны включаться в следующем порядке: сначала датчик температуры теплоносителя, затем датчики температуры продукта на входе и на выходе. Между включениями датчиков в систему выдерживается небольшая пауза, необходимая для поиска и конфигурирования очередного датчика.

Алгоритм Plug&Play полностью возвращает ремонтопригодность распределенной многопроцессорной системы управления к уровню классической системы. В случае, например, выхода из строя одного изинтеллектуальных датчиков температуры программа блока управления точно укажет какой из датчиков нуждается в замене. При первом включении, после монтажа нового датчика, программа сама найдет новое устройство, задаст ему нужные параметры и продолжит функционирование согласно основному технологическому алгоритму. Фактически, для сотрудников службы эксплуатации, не будет ощутимой разницы между процедурами замены аналогового датчика температуры и интеллектуального.

Отличия блоков управления с новыми версиями программного обеспечения возможно не будут заметны для специалистов служб эксплуатации, поскольку внедрение программного алгоритма Plug&Play не вносит новых функциональных возможностей. Однако, благодаря проделанной работе, существенно улучшилась ремонтопригодность оборудования а также уменьшилась трудоемкость технологического процесса производства изделий и снизилась вероятность возникновения ошибок при монтаже. А в целом, проведенная модернизация повышает технический уровень и качество серийной продукции завода «Газпроммаш».